时间:2021-01-29 16:39来源:原创 作者:智泰咨询 点击:

次

什么是快速换模?

Single Minutes Exchange of Dies.

SMED系统:是一种能有效缩短产品切换时间的理论和方法。

什么是快速换模?

Single Minutes Exchange of Dies.

SMED系统:是一种能有效缩短产品切换时间的理论和方法。

SMED在50年代初期起源于日本;由(新江重夫)在丰田企业发展起来;

Single的意思是小于10分钟(Minutes);

最初使用在汽车制造厂,以达到快速的模具切换(Exchange of Dies);丰田现场人员经过长期探索,将冲压工序冲床模具装换调整所需时间,从1945年至1954年的3小时,缩短为1970年以后的3分钟,现在,丰田汽车公司利用设备快速装换调整SMED法,所有大中型设备的装换调整作业均能在10分钟之内完成。企业产品切换时间由4小时缩短为3分钟。

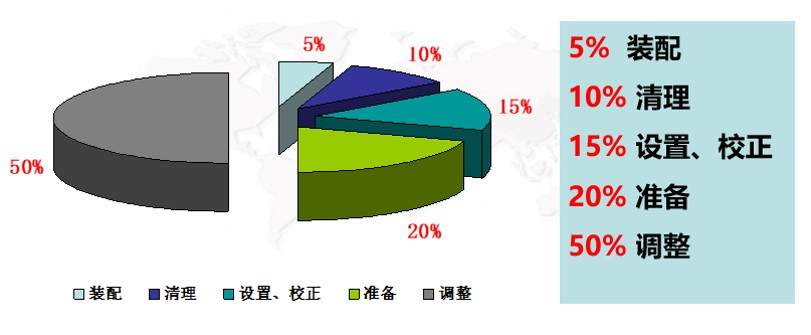

常见换模的基本构成:

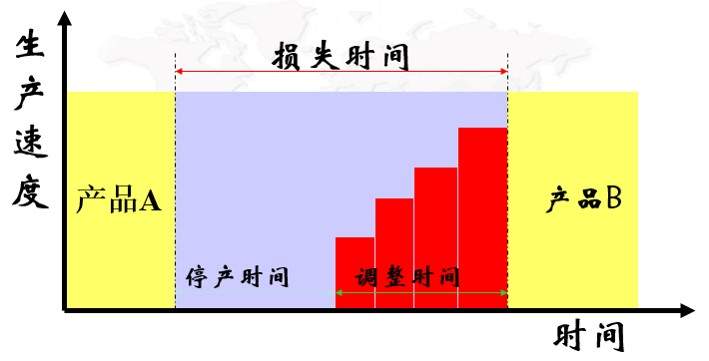

切换时间的定义:

从上一个产品生产结束到下一个合格品生产出来并达到设计速度所需的时间

换模过程中的时间损失:

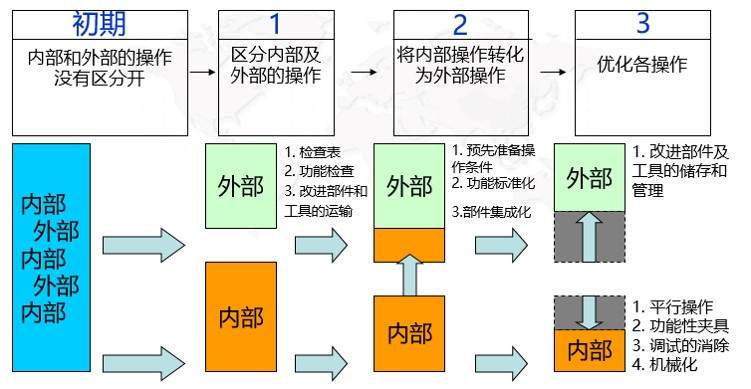

SMED内外部时间定义:

内部时间:

只有当机器停下来才能进行的操 作所需要的时间

外部时间

可以在机器运行的情况下进行的 操作所需要的时间

SMED 进程:

SMED实施步骤:

第一步:

1.区分内部和外部的工作

1.1将机器运行时即能做的工作和必须停机才能做的工作分开;

1.2 浪费时间的实例(内部时间≥外部时间)

1.2.1 停机以后才将部件或工具移至机器处;

1.2.2 在装配时才发现工具或部件的缺陷;

1.2.3 在部件安装好后才发现部件的缺陷;

1.2.4 在装配过程中更换和维修部件;

1.2.5 在装配过程中寻找部件、螺钉、材料等.

1.2.准备和使用检查表

1.2.1 列出切换工作中需要的所有东西

1.2.1.1 工具、部件、标准操作规程以及需要的人员

1.2.1.2 合适的操作条件---温度、压力、转换开关设置、阀门等.

1.2.1.3 产品的规格和尺度

1.2.2 标出已经准备好的项目

1.2.3 对于每一个操作过程均使用检查表

1.3.进行功能检查

1.3.1 检查在切换时所有要使用的配件、工具状况是良好、功能是否齐全;

1.3.2 切换开始前(30分钟前)就要检查,以及时进行修理;

1.3.3 切换前要进行核对所需项目是否与要求一致。

1.4.改进部件和工具的运输

1.4.1 所有新的部件和工具必须在停机前运到现场≥外部操作

1.4.2 所有换下的部件和工具应在切换结束后才进行清理和转存≥外部操作

1.4.3 将部件、工具存放于工作现场,切换时只动手不动脚

1.4.4 降低运输的时间和人力(人数)

1.4.5 使工具和部件容易找到和存放

1.4.6 机台在停机前,准备切换的模具要及时到 位于机台合适的位置

第二步:

2.1.将内部操作转化为外部操作

2.1.1了解每一步内部操作的真实目的和作用;

2.1.2找寻可将内部操作转化为外部操作的途经;

2.1.3以陌生的眼光观察目前的切换过程,只当是第一次看到一样.

2.2.预先准备操作条件

2.2.1 在切换开始前,准备好所需的材料、部件、工具和条件(温度、压力)

2.2.1.1检查仪表

2.2.1.2将物品放在合适的位置

2.2.1.2预热

2.2.1.3制作临时支架

2.3.功能标准化

2.3.1确定哪些功能可进行标准化,将外部尺寸、备件、设置标准化,以便部件能很容易更换

2.3.2尽可能少地更换部件(Zero !)

2.4.使用中间夹具/模块(部件集成化)

2.4.1 使用中间夹具或模块

2.4.2 使用具有标准的外部尺寸和固定装置的中间夹具或模块

2.4.3 在机器停机之前在中间夹具/模块上进行装 配(外部时间)

2.4.4 在停车后将夹具/模具一次性更换(内部时间)

第三步:

3.1.优化切换操作的各方面

3.1.1 了解切换每个操作的作用和目的并询问:怎样更进一步改善切换时间 ?

3.1.2 优化内部操作

3. 1.2.1增强平行操作;

3.1.2.2多功能性夹具;

3.1.2.3调试的消除,对不可避免的进行改善;

3.1.2.4利用机械化;

3.1.3 优化外部操作,包括贮存和运输原材料部件及工具:

3.1.3.1不必寻找配件和工具;

3.1.3.2不会使用错误的配件和工具;

3.1.3.3不要进行不必要的移动。

3.2.调试的消除

3.2.1 试运行和调整占总切换时间的30%;

3.2.2 尽量消除调试,而不仅是减少;

3.2.3 目标:一次性成功;

3.2.4 在装配过程中使用标准程序,并进行双重检查;

3.2.5 提高装配技能(多一点学习)

3.2.6 提高装配可靠性的技巧:

3.2.6.1 使用标准设置以固定数字刻度/标尺;

3.2.6.2 可视化的设置值和参照线;

3.2.6.3 最小公倍数原理;

3.2.6.4 傻瓜也能进行的装配 (防错法)。

3.3.改善不可避免的调试

3.3.1 量化

3.3.1.1 什么时候需要 ? (在X个小时运转或者生产Y个产品后)

3.3.1.2 可以接受的偏差范围 ?

3.3.1.3 需要采集样本/数据 ?

3. 3.2 制订调试的程序:

3.3.2.1 规范的程序图。

3.3.3 提高调试的技能:

3. 3.3.1 现场培训。

第四步:

4.1.经验和教训

4. 1.1 集中精力于工艺过程,不仅是依靠改进 设备

4.1.1.1发生切换时的时间节省程度多与操作顺序有关进行切换和平行工作时将切换部件移至它们应在位置。

4.1.2 切换的改进不应只由工程部门完成

4.1.2.1 SMED是一种系统化的方法,易于团队成员使用

4.1.2.2 每个人都积极参加

4.1.3 在实践过程中,将不断积累的经验标准化,制定相应的标准

更多精益管理内容请查阅:

精益管理:

八大浪费:

(责任编辑:智泰咨询)

专业+敬业

专业+敬业

手把手咨询辅导

手把手咨询辅导

一次咨询持续服务

一次咨询持续服务

咨询性价比高

咨询性价比高