时间:2023-11-24 15:15来源:原创 作者:TPM管理咨询公司 点击:

次

深圳市智泰企业管理咨询有限公司又把日本式的TPM管理上升到全员流程管理:T(Total)全员包括生产部门及管理部门等在内的公司全体人员的全员参加;P(Process):流程包括生产、财务、计划、采购

智泰咨询公司给企业提供专业的5S管理,6S管理,TPM管理落地辅导与培训服务;给企业提供免费上门调研服务,给企业免费提供5S,6S管理,TPM管理定制化落地辅导方案。

联系电话/微信:137 5118 4775

智泰咨询公司承诺达成以下共同约定的三大目标:

一、企业形象影响力提升:

手把手指导打造一个规范、整洁、高效、安全的工作环境,随时可参观,可检查,可介绍的生产标杆现场---提升企业新订单接单率;

二、企业管理人才培养:

给企业培养一批熟练掌握6S管理、TPM管理、精益管理、QC七工具、8D改善法等等管理工具的优秀人才---确保企业可持续高速发展;

三、生产各项指标提升:

生产效率提升50%以上;产品质量提升度30%以上;生产经营成本下降10%以上;设备故障率下降70%以上---确保成为行业标杆和最高竞争力企业。

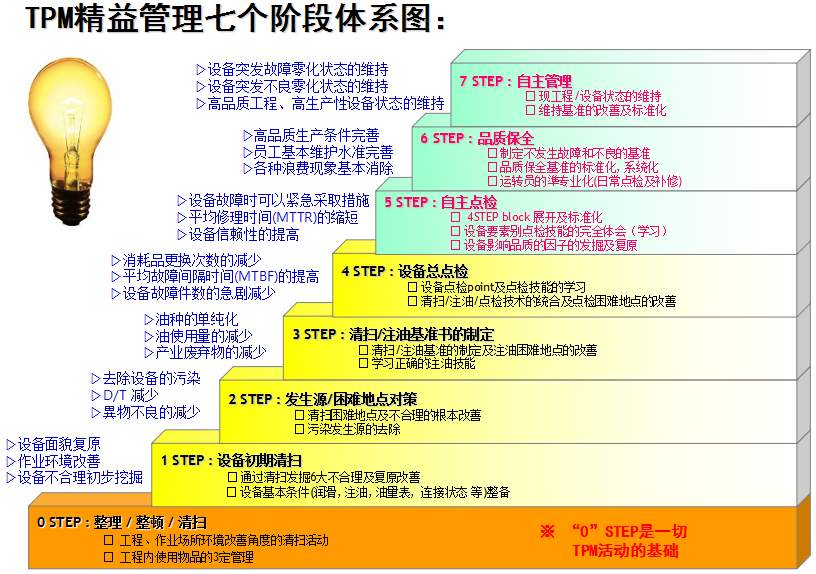

【TPM管理项目简介】:

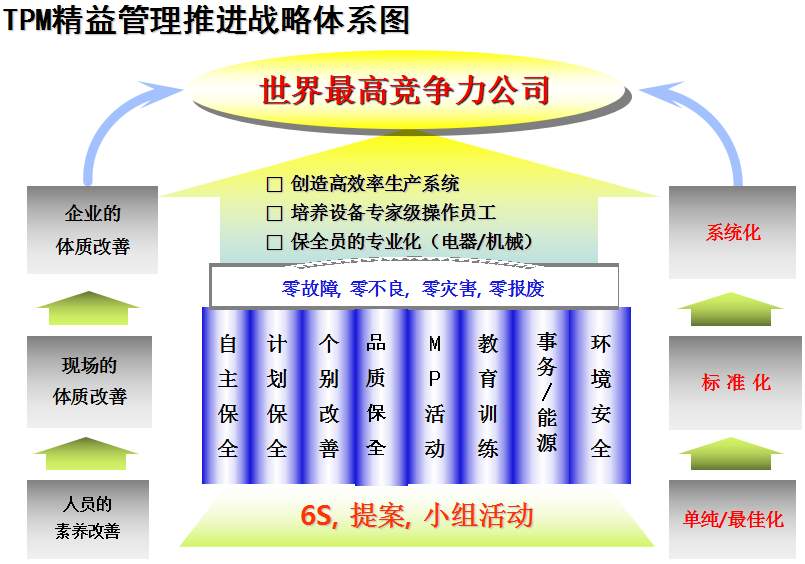

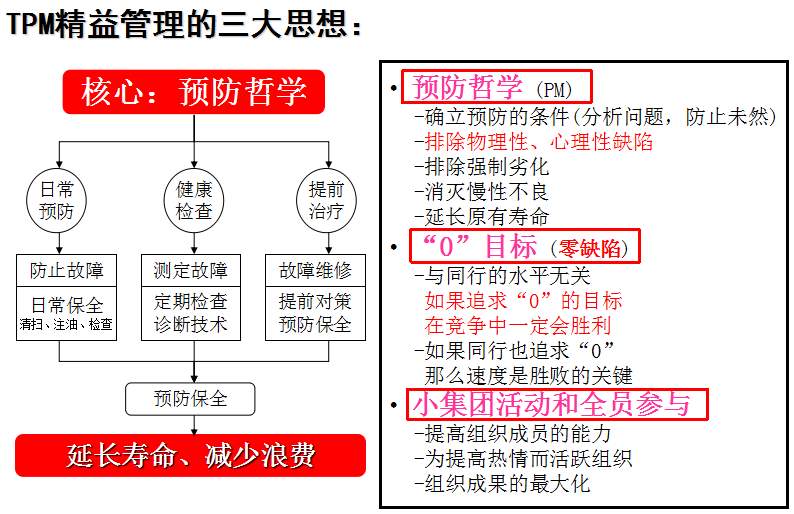

深圳市智泰企业管理咨询有限公司又把日本式的TPM管理上升到全员流程管理:T (Total):全员包括生产部门及管理部门等在内的公司全体部门人员的全员参加; P (Process):流程包括生产、财务、计划、采购、人事、安全等全公司所有业务; M (Management):管理 以追求效益的极限为目的,将公司运营维持在理想状态的活动。TPM咨询公司对于TPM管理从设备管理---设备管理+部门改善----全面改善的转变与全面提升企业综合竞争力为根本而推进的TPM管理。

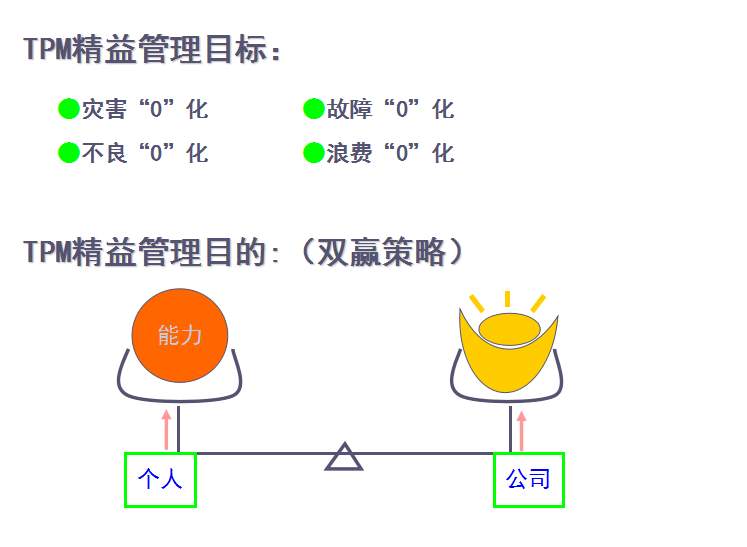

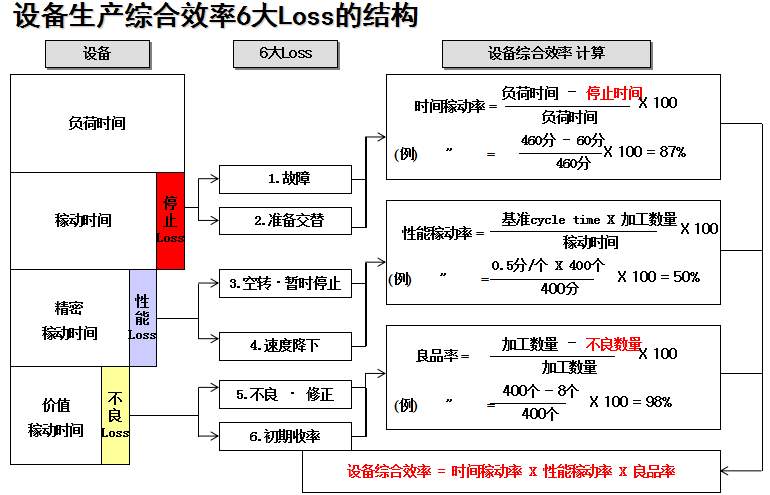

TPM咨询公司中对于TPM管理的解释是英文Total Productive Maintenance的缩略语,中文译名叫全员生产维护,又译为全员生产保全:《T (Total)全员 所有部门全员参加的意思;P (Productive)生产 效率提升追求故障 0 化, 不良 0 化, 灾害 0 化,浪费 0 化;M (Maintenance)维护(保全) 追求极限效率为目的生产体系维持理想状态的活动》。这是日本人在70年代提出的,是一种全员参与的生产维护方式,其主要点就在“生产维护”及“全员参与”上。通过建立一个全系统员工参与的生产维护活动,使设备性能及员工综合技能达到最优。TPM咨询管理的提出是建立在美国的生产维护体制的基础上。在非日本国家,由于国情不同,对TPM的理解是:利用包括操作者在内的生产维护活动,是以提高OEE(设备综合效率)为目标,以全系统的预防维护为过程,全体人员参与为基础的设备保养和维护管理体系。

【项目周期】: 12~36个月

【辅导方式】: 专业诊断+理论培训+班组活动+手把手指导=效果落地

【项目收益】:

1.有形效果

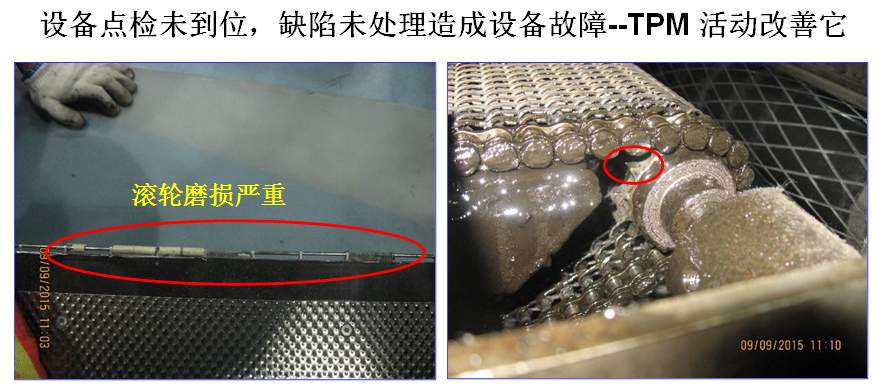

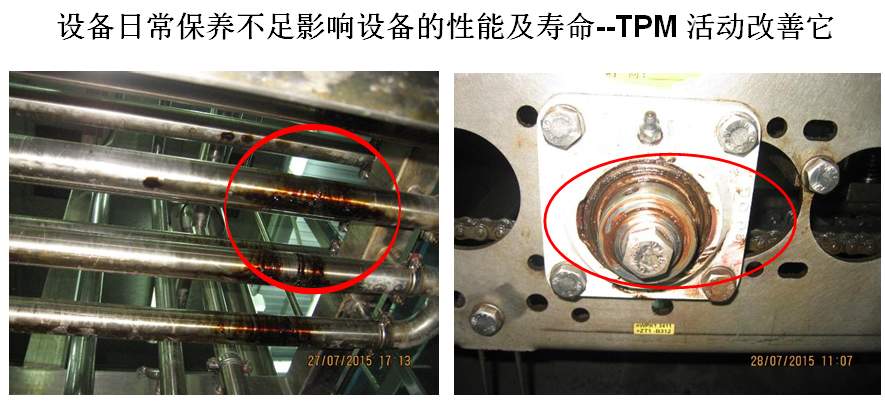

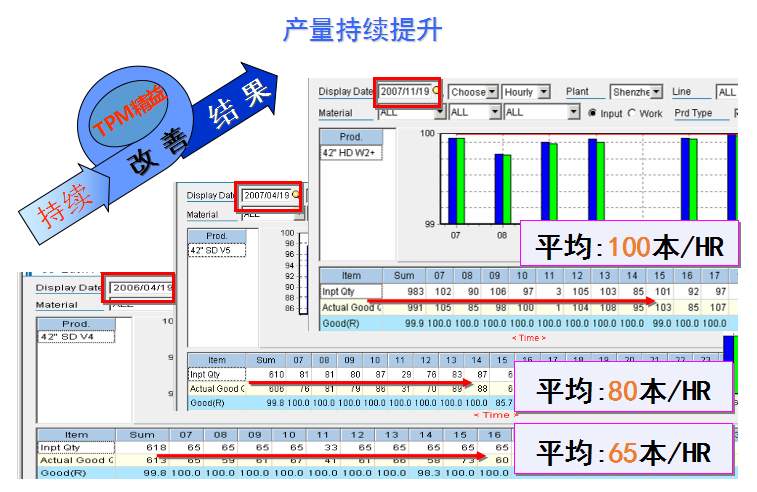

1)TPM精益管理能帮助企业提升设备的综合效率;

2)TPM精益管理帮助企业提高企业员工的生产效率;

3)TPM精益管理能提升生产产品的品质;

4)TPM精益活动能够降低生产过程中的各种损耗;

5)TPM精益管理能够提升企业生产现场的整洁化与明亮化。

2.无形效果

1)提升企业形象、创新企业文化;

2)增强员工的改善意识;

3)提高员工的综合性能力;

4)培养积极进取的企业文化。

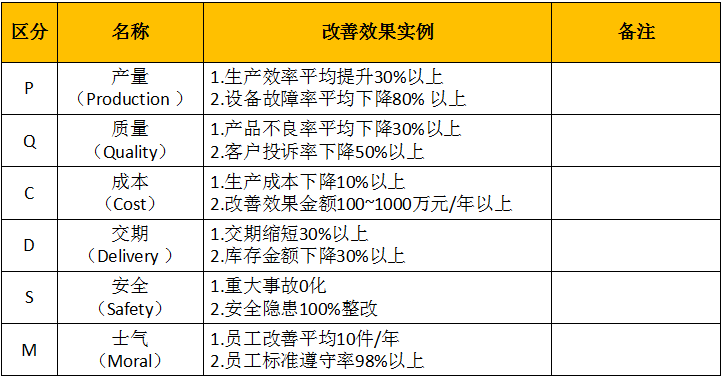

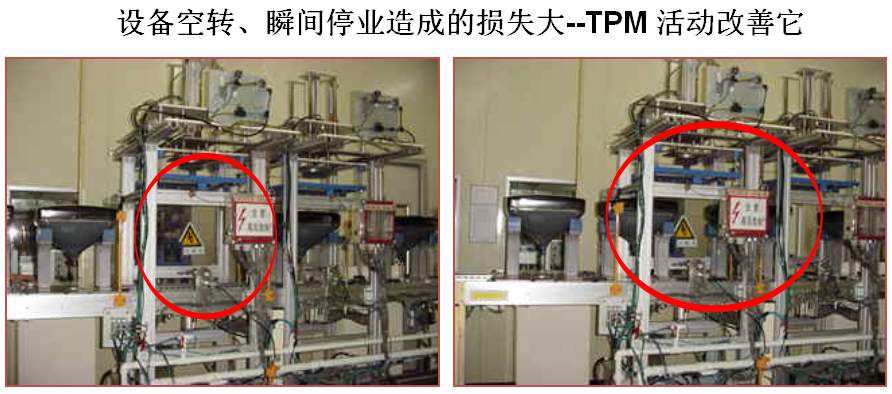

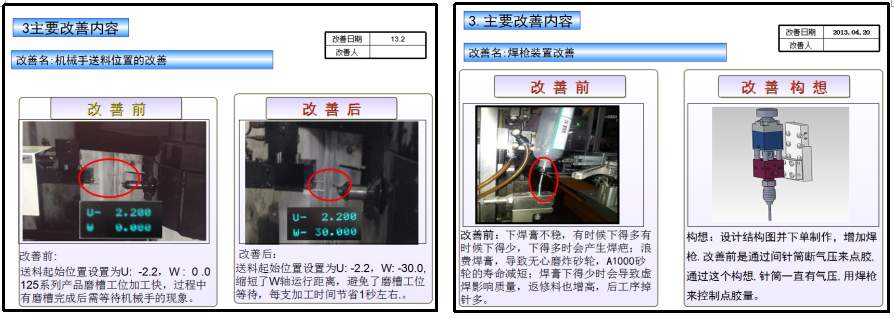

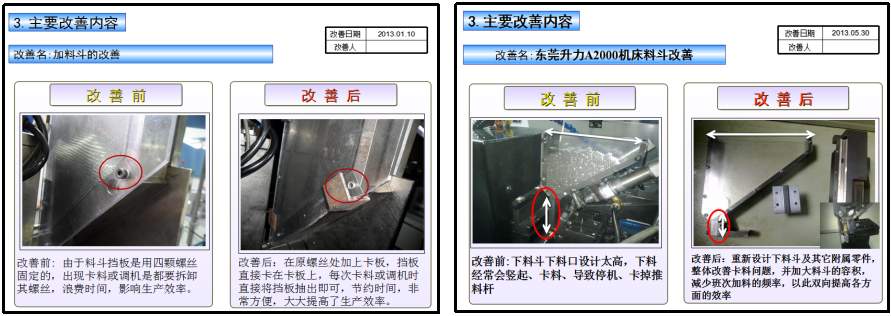

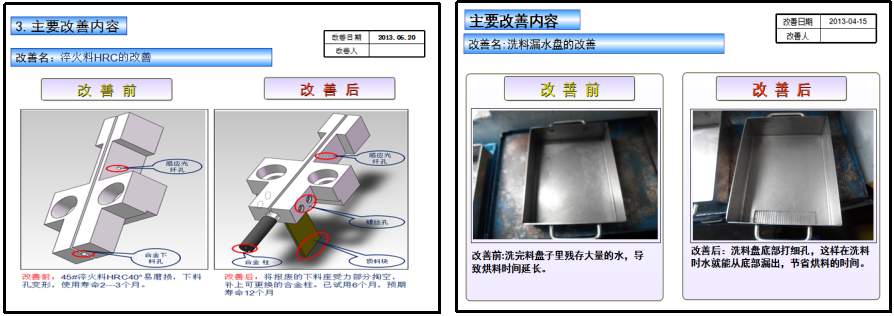

【项目收益-实例】

(责任编辑:智泰咨询)

专业+敬业

专业+敬业

手把手咨询辅导

手把手咨询辅导

一次咨询持续服务

一次咨询持续服务

咨询性价比高

咨询性价比高