时间:2023-11-23 14:27来源:原创 作者:智泰咨询 点击:

次

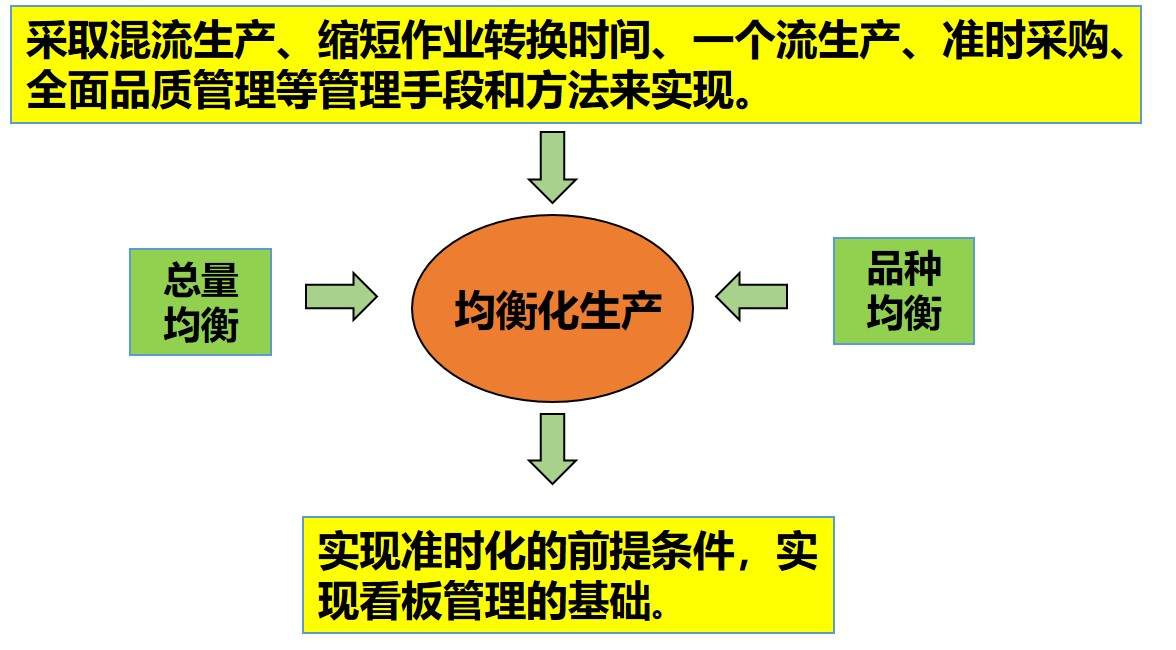

均衡化生产是实现精益生产即“适时、适量、适物”生产的必要条件,也是当今制造型企业选择的新型的生产运作模式,是适应新的市场环境条件下的生产管理技术,应对多品种,少批

什么叫均衡化生产:

所谓均衡化生产,是指企业采购、制造以及配送的整个过程都与市场需求相符合。采用均衡化意味着最终供货与需求相适应,同时从需求开始进行拉动,总装配线在向前工序领取零部件时应均衡地使用各种零部件,生产各种产品。为此在制定生产计划时就必须加以考虑,然后将其体现于产品生产顺序计划之中。

均衡化生产是实现精益生产即“适时、适量、适物”生产的必要条件,也是当今制造型企业选择的新型的生产运作模式,是适应新的市场环境条件下的生产管理技术,应对多品种,少批量的生产制造要求。

均衡化生产概念:

浪费、负载过重与不均衡概念

杜绝浪费是精益管理方式的核心。在日语中浪费用“Muda”表示,在精益生产方式中,“Muri”(负荷过重)和“Mura”(不均衡)也与Muda同等重要。

浪费(Muda):未能创造价值,不增值的活动

不均衡(Mura):可视为上述两“M”的波动结果, 其来自不合理的生产日程,或是由于内部问题而导致的产量波动

负荷过重(Muri):员工或设备的负荷过重

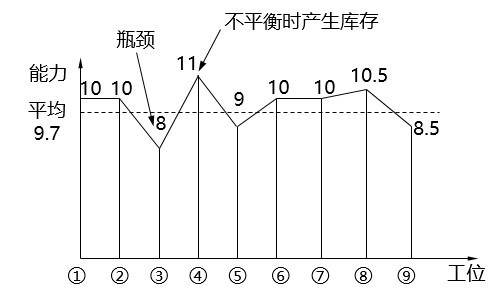

工厂中生产线工位生产能力不均衡示例:

工位③能力最低易造成生产瓶颈,工位④能力最大易产生库存,这种能力不均会引起浪费。因此,要尽可能地减少这种不均衡的产生,即消除不平均现象的均衡化。

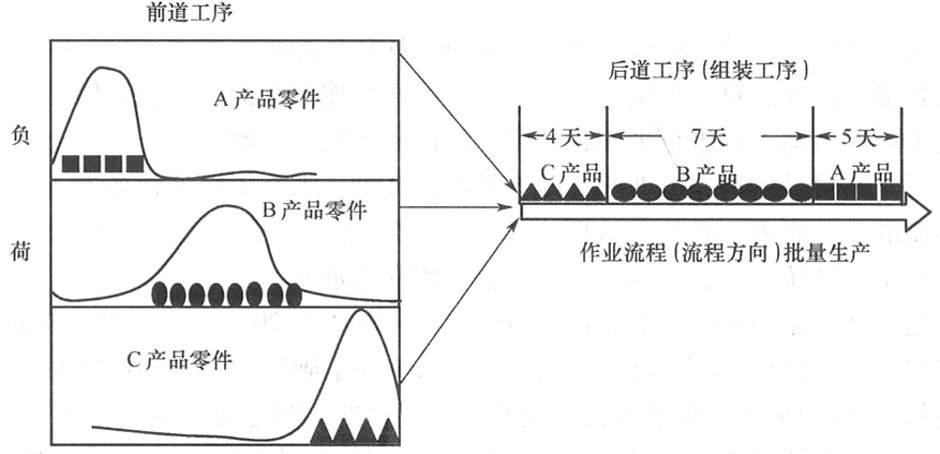

批量生产均衡化案例:

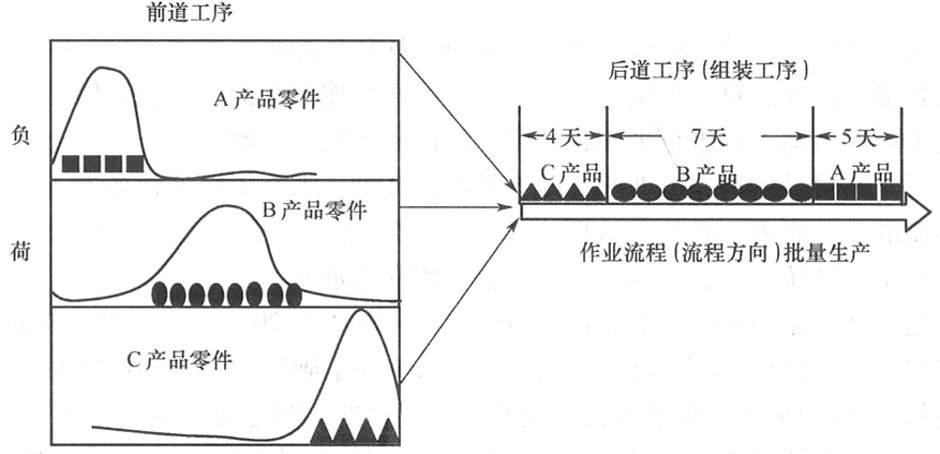

批量生产的不平衡

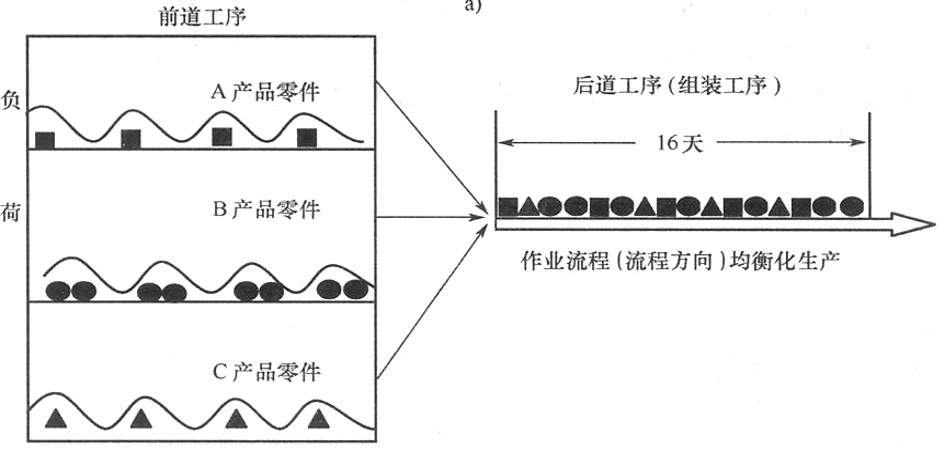

为避免浪费,后道工序不应采用集中连续的顺序装备同一产品,而应采用在某一时间单位内各品种出现的比率均等的顺序进行装配(采用混流生产),即均衡化生产。这样前道工序的负荷就会减少,每日平均生产成为可能。如下图:

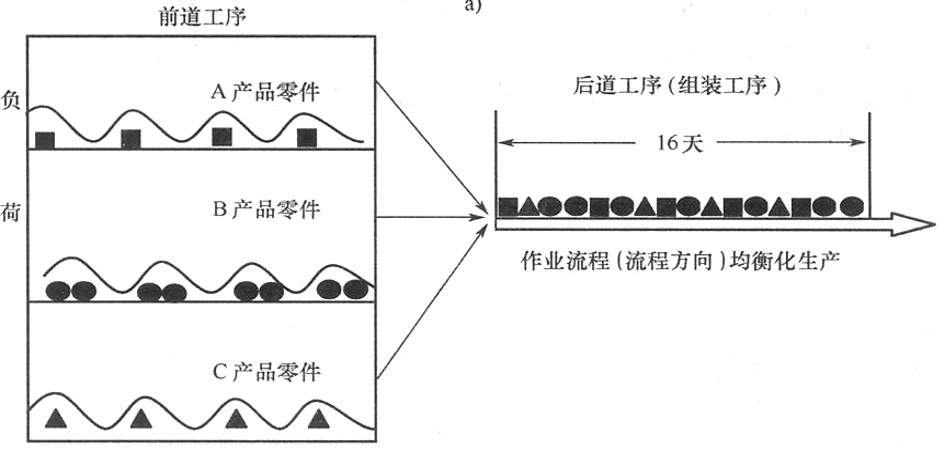

混流生产的均衡化

均衡化生产概念:

均衡化生产也称平准化生产,各种产品的生产节拍与对应产品的平均销售节拍一致。

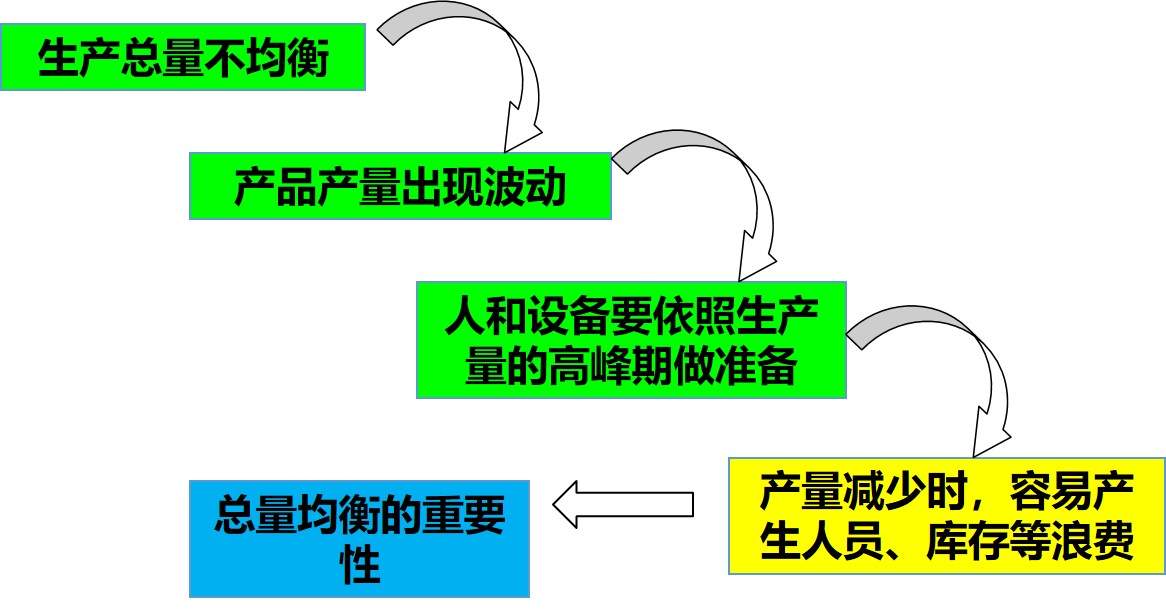

总量均衡:

定义:总量均衡就是将一个单位期间内的总订单量平均化,即将连续两个单位期间的总生产量的波动控制到最小程度。

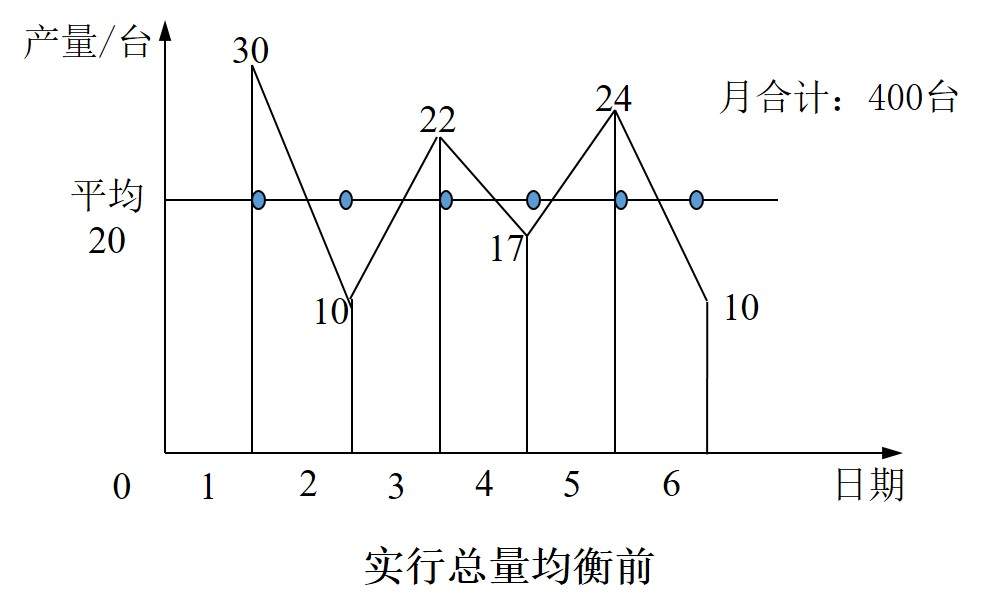

总量均衡案例分析:

某月某产品的实际需求量为400台,一月生产20天,每日生产量的需求不同,最高日30台/日,最低日10台/日,如图所示。

如果采用总量均衡的办法,是日产量保持一致,即每天生产20台,则可以按这个产量准备人员以及生产要素。这样,总产量没有减少,人员以及生产要素却可以减少1/3,成本也就随之降低。

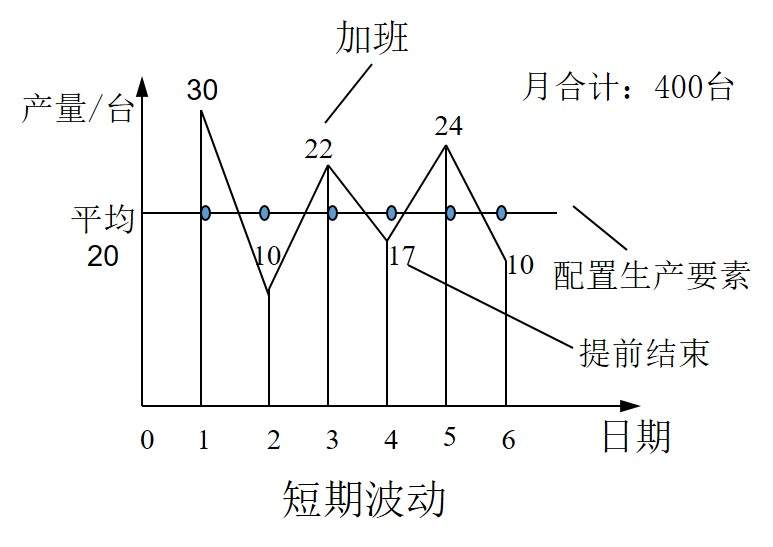

实施总量均衡后,虽然每天按照相同的数量准备人员及生产要素,但需求仍有可能产生波动,可分为短期波动和长期波动两种情况。

1.短期波动:

对于短期内需求有小幅度波动,当需求量增大时可以采取加班方式,需求量减少时则提早结束生产。

仍以某月生产400台产品为例,如在当天需求量稍大于20台时,靠加班即可解决;需求小于20台时,提前结束生产。

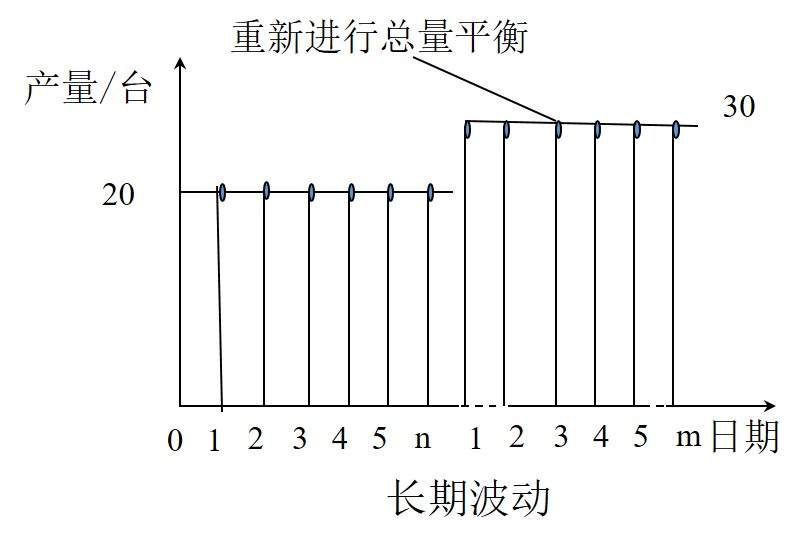

2.长期波动:

对于周期性的大幅波动,则需要重新进行总量均衡配置生产要素,而进行产品总量均衡的周期由产品特点及工厂管理能力而定:产品需求量波动频繁则调整也应频繁进行,工厂管理能力强则可以在需要的时候及时调整;如果不强则只能允许浪费的存在或供不应求。

如果完全按照准时化生产,则会产生生产要素配置的浪费;如果不按准时化生产,则会产生库存浪费。因而要权衡产能损失与库存浪费的最佳平衡点。根据经验,日产量允许存在着一定的变化幅度,但为保持人员和设备的稳定性,应把振幅控制在20%之内。

总之,生产总量均衡可以防止两种浪费:

1.工厂在不同时期不均衡造成的浪费;

2.不同工序之间不均衡产生的浪费.

品种均衡的作用:

案例:

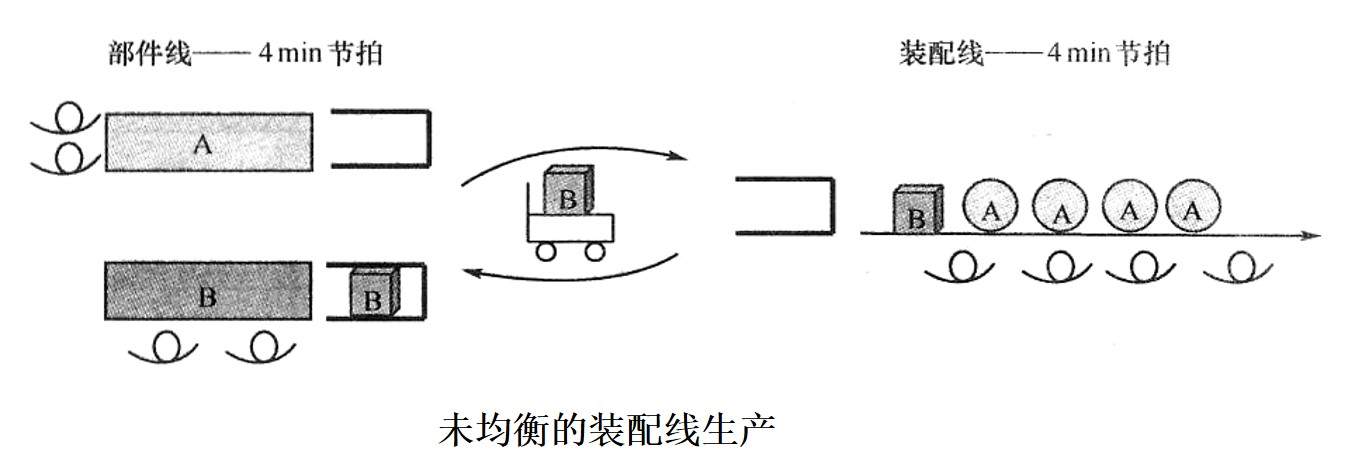

某汽车装配线装配A、B两种车型,装配顺序是4个A型车和2个B型车循环。装配线和部件线的生产节拍都是4min,生产部件A和B的工序都需要两名操作工。由于车型的不同而需要不同的部件,即装配A型车需要用到A部件,装配B型车需要用到B部件,如下图所示。

(1)如果按照准时化的生产要求进行生产,当后工序装配线装配B型车时,需要使用B部件,则生产A部件的生产线等待,反之亦然,这样就造成了等待的浪费。

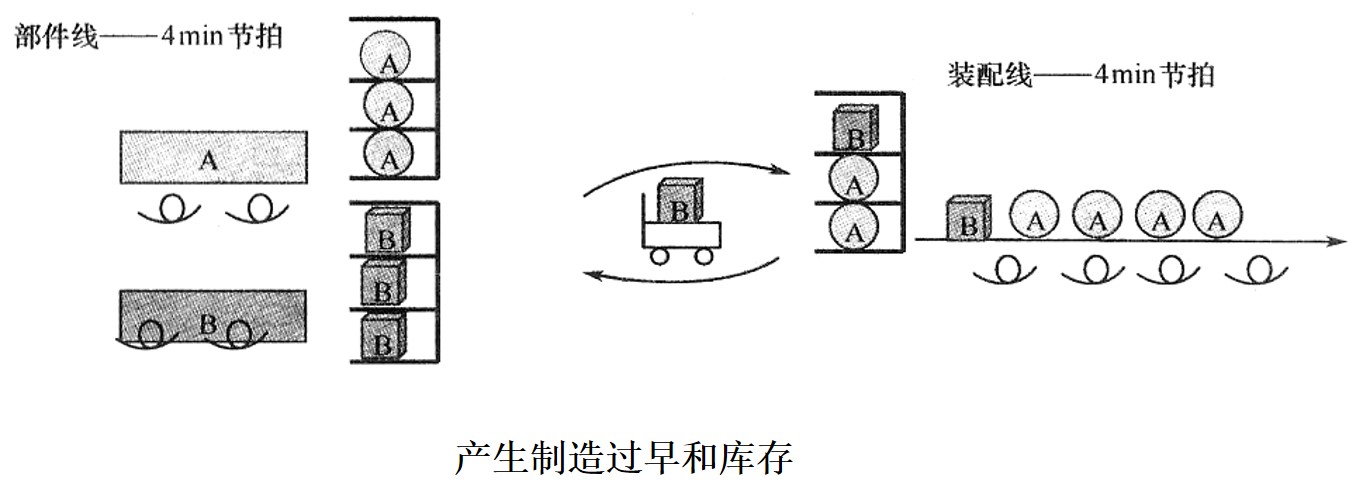

(2)部件线的生产节拍仍为4min,如果为了使各工序不等待,就会出现生产过剩而库存增加,造成生产过早的浪费和库存的浪费,如下图:

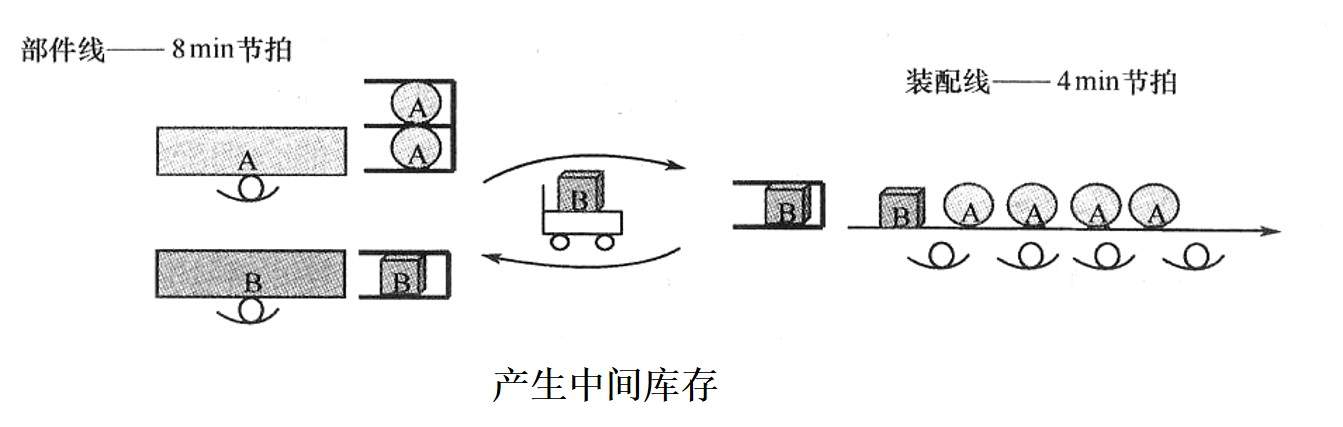

(3)为了解决上述问题,如果将部件线的生产节拍调整到8min,各工位无等待现象,并且生产能力配置可减少50%(如部件线操作人员只需1人)。但是后工序的装配线在使用其中一种部件时,另一种部件会有中间库存。例如,后工序的装配线在使用部件B时,A部件线还在生产,但A部件并未领取,因此出现中间库存,最多时会出现2个A部件。

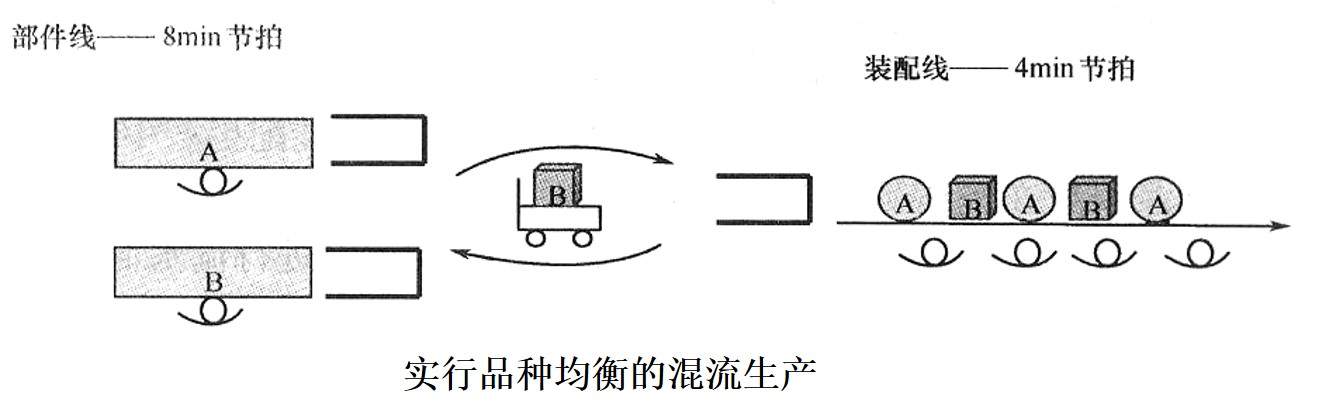

(4)若对后工序进行品种均衡,按照“A—B—A—B—A…”循环顺序进行生产,这样可消除库存和等待,同时生产能力配置可减少50%。

(责任编辑:智泰咨询)

专业+敬业

专业+敬业

手把手咨询辅导

手把手咨询辅导

一次咨询持续服务

一次咨询持续服务

咨询性价比高

咨询性价比高